Provini di cantiere con le NTC 2018

Controlli di accettazione in cantiere.

I controlli di accettazione in cantiere sono obbligatori e di competenza del Direttore dei lavori e devono essere eseguiti su campioni realizzati in cantiere con i materiali base oggetto della fornitura e con la procedura d'installazione prescritta dal Fornitore impiegando gli stessi addetti e in condizioni ambientali simili a quelle del momento dell’installazione.

Le prove meccaniche devono essere effettuate da un Laboratorio autorizzato ai sensi dell’art. 59 del DPR 380/2001 che sia dotato di attrezzature adeguate per le prove sui materiali compositi e possegga adeguata e documentata esperienza.

Per quanto riguarda prove e indagini di laboratorio in funzione delle tipologie di materiali:

Calcestruzzo - par. 11.2.4 "Prelievo e prova dei campioni": all'interno del singolo prelievo, il provino con resistenza maggiore non potrà differire più del 20% rispetto alla resistenza dell'altro provino

Calcestruzzo - par. 11.2.5. "Controllo di accettazione": nel caso di controllo di Tipo B il coefficiente da applicare allo scarto quadratico medio è 1,48: (Rcm28 ≥ Rck + 1,48 s)

Calcestruzzo - par. 11.2.5.3 "Prescrizioni comuni per entrambi i criteri di controllo": le prove di compressione vanno eseguite entro 45 giorni dalla data di getto, in caso contrario le prove andranno integrate con controlli in opera (carotaggi e prove in sito)

Acciaio per strutture metalliche - par. 11.3.4.11.3 "Controlli di accettazione in cantiere": sono state dettagliate le quantità di prove a seconda della tipologia (3 prove ogni 90 ton per carpenterie metalliche, 3 prove ogni 30 ton per lamiere grecate e profili formati a freddo, 3 campioni ogni 1500 pezzi per bulloni e chiodi, 3 campioni ogni 100 pezzi per giunzioni meccaniche)

Elementi per muratura - par. 11.10.1.1 "Prove di accettazione": è stato specificato che le prove vanno effettuate solo sugli elementi di muratura portante

Elementi per muratura - par. 11.10.1.1.1 "Restistenza a compressione degli elementi resistenti artificiali o naturali": il singolo campione è composto non più da 3 elementi ma da almeno 6 elementi e va effettuata una campionatura ogni 350 mc per gli elementi di categoria II e 650 mc per gli elementi di categoria I

Malte per muratura - par. 11.10.2.4 "Prove di accettazione": è diventata obbligatoria la prova di flessione e compressione sulle malte per muratura, in ragione di 1 campione (3 provini prismatici 40x40x160 mm) ogni 350 mc per malte a composizione prescritta o prodotte in cantiere ed ogni 700 mc per malte a prestazione garantita

Fondazioni su pali - par. 6.4.3.7.2 "Prove in corso d'opera": per le prove di carico statico su pali in corso d'opera, è stato specificato che vanno esclusi dal computo totali dei pali, quelli sollecitati prevalentemente da azioni orizzontali (muri, paratie...)

ELEMENTI PREFABBRICATI IN CEMENTO ARMATO

Non è necessario campionare provini in cantiere.

ELEMENTI PREFABBRICATI IN LEGNO

- PRELIEVO: non specificato.

- FREQUENZA:

- Classificazione visuale per elementi in legno massiccio = 5%

- Disposizione delle lamelle nella sezione trasversale e verifica distanza minima tra giunto e nodo per elementi in legno lamellare, legno strutturale con giunti a dita, pannelli a base legno = 5%

- Scostamento dalla configurazione geometrica teorica per elementi in legno lamellare ed elementi giuntati = 5%

- Elementi meccanici di collegamento = a discrezione DL

- ONERE PRELIEVO: E’ del Direttore Lavori o di un tecnico di sua fiducia. Il prelievo può essere demandato anche al Laboratorio che eseguirà le prove.

- IDENTIFICAZIONE: I provini vanno etichettati a cura della Direzione Lavori indicando il giorno del prelievo, il diametro, l’acciaieria e la bolla di origine del materiale.

- VERBALE DI PRELIEVO: Il prelievo deve essere verbalizzato sotto la responsabilità della Direzione Lavori.

CARPENTERIA METALLICA, LAMIERE, PROFILI PIEGATI A FREDDO, BULLONERIE, GIUNZIONI

- PRELIEVO:

- Carpenteria metallica = 3 campioni/90 tonnellate (a discrezione DL se carpenteria metallica <= 2 tonnellate)

- Lamiere grecate e profili formati a freddo = 3 campioni/15 tonnellate (a discrezione DL se lamiere e profili <= 0,5 tonnellate)

- Bulloni e chiodi = 3 campioni/1500 pezzi (a discrezione DL se n. pezzi <= 100)

- Giunzioni meccaniche = 3 campioni/100 pezzi (a discrezione DL se n. pezzi <= 10)

- FREQUENZA: Vedi prelievo.

- ONERE PRELIEVO: E’ del Direttore Lavori o di un tecnico di sua fiducia. Il prelievo può essere demandato anche al Laboratorio che eseguirà le prove.

- IDENTIFICAZIONE: I provini vanno etichettati a cura della Direzione Lavori indicando il giorno del prelievo, lo spessore/tipologia, l’acciaieria e la bolla di origine del materiale.

- VERBALE DI PRELIEVO: Il prelievo deve essere verbalizzato sotto la responsabilità della Direzione Lavori.

MURATURA PORTANTE

- PRELIEVO: Vedi tabella.

- FREQUENZA: Vedi tabella.

| 1) Il fabbricante dichiara la fbm | ||

| Categoria | Frequenza prelievo campioni | Elementi per campione |

| I elementi con controllo statistico conforme alle norme UNI EN 771 per la dichiarazione della resistenza caratteristica (frattile 5%) a compressione |

1 ogni 650 m3 | n ≥ 6 |

| II elementi non appartenenti alla categoria I | 1 ogni 350 m3 | n ≥ 6 |

| 2) Il fabbricante dichiara la fbk | ||

| Categoria | Frequenza prelievo campioni | Elementi per campione |

| I | 1 ogni 650 m3 | n = 6 |

| II | 1 ogni 350 m3 | n = 6 |

- ONERE PRELIEVO: E’ del Direttore Lavori o di un tecnico di sua fiducia. Il prelievo può essere demandato anche al Laboratorio che eseguirà le prove.

- IDENTIFICAZIONE: I provini vanno etichettati a cura della Direzione Lavori indicando il giorno del prelievo, la tipologia di elemento, il produttore e la bolla di origine del materiale.

- VERBALE DI PRELIEVO: Il prelievo deve essere verbalizzato sotto la responsabilità della Direzione Lavori.

CALCESTRUZZO

- PRELIEVO: Ogni prelievo deve comprendere n. 2 cubetti. I cubetti devono essere preparati secondo la norma UNI EN 12390-2. La procedura prevede il riempimento di metà cubiera, la compattazione con pestello manuale (25 colpi), il riempimento completo della cubiera con successiva compattazione a rifiuto sempre mediante pestello manuale (25 colpi). Per ultimo si livella mediante frattazzo.

- FREQUENZA: La frequenza di prelievo (quanti prelievi fare) dipende dal volume di calcestruzzo omogeneo in gioco. Per volumi < 1500 mc si deve fare un prelievo ogni giorno di getto o frazione di 100 mc gettati badando bene di avere almeno n. 3 prelievi per ogni 300 mc gettati (controllo di accettazione di tipo A). Per volumi > = 1500 mc si deve fare un prelievo ogni giorno di getto badando bene di avere almeno 15 prelievi ogni 1500 mc gettati (controllo di accettazione di tipo B).

- ONERE PRELIEVO: E’ del Direttore Lavori o di un tecnico di sua fiducia. Il prelievo può essere demandato anche al Laboratorio che eseguirà le prove.

- IDENTIFICAZIONE: I provini vanno etichettati a cura della Direzione Lavori indicando il giorno del prelievo, la miscela di calcestruzzo, il produttore e la bolla di origine del materiale.

- VERBALE DI PRELIEVO: Il prelievo deve essere verbalizzato sotto la responsabilità della Direzione Lavori.

- STAGIONATURA: La scasseratura dei cubetti deve essere fatta dopo 36-72 ore dalla preparazione del provino. La stagionatura deve essere fatta secondo la norma UNI EN 12390-2 mantenendo i cubetti ad una temperatura di 20 +/- 2°C con umidità relativa > 95%. Si consiglia vascone con acqua termoregolato o stagionatura presso Laboratorio.

ACCIAIO DA CEMENTO ARMATO IN BARRE

- PRELIEVO: n. 3 campioni di barre/reti/tralicci ricavati da barre di uno stesso diametro o della stessa tipologia (diametro e dimensioni) per reti e tralicci.

- FREQUENZA: Ogni 30 tonnellate di acciaio provenientedallo stesso stabilimento o centro di trasformazione anche con forniture successive. Suddividere i prelievi tra B450A e B450C.

- ONERE PRELIEVO: E’ del Direttore Lavori o di un tecnico di sua fiducia. Il prelievo può essere demandato anche al Laboratorio che eseguirà le prove.

- IDENTIFICAZIONE: I provini vanno etichettati a cura della Direzione Lavori indicando il giorno del prelievo, il diametro, l’acciaieria e la bolla di origine del materiale.

- VERBALE DI PRELIEVO: Il prelievo deve essere verbalizzato sotto la responsabilità della Direzione Lavori.

SISTEMI COMPOSITI FRP

I controlli di accettazione in cantiere:

- sono obbligatori e di competenza del Direttore dei Lavori;

- sono esclusivamente di tipo meccanico;

- devono essere eseguiti prelievi ad ogni lotto di spedizione e comunque ogni 500 m o frazione per i sistemi di rinforzo preformati ed ogni 500 m² o frazione di sistema di rinforzo realizzato in situ;

- devono essere eseguiti su campioni ricavati da laminati realizzati in cantiere con i materiali base oggetto di fornitura e con la procedura di installazione prescritta dal Fornitore, impiegando gli stessi addetti del cantiere;

- i laminati devono essere tanti quante sono le classi dei sistemi di rinforzo da installare, tenendo anche conto dell’eventuale molteplicità di Fornitori.

Le prove previste nella Linea Guida devono essere effettuate da un Laboratorio autorizzato ai sensi dell’art.59 del DPR n. 380/2001, in tempo ritenuto utile dal Direttore dei Lavori ai fini dell’accertamento della qualità e della conformità alle specifiche di progetto e comunque non oltre 30 giorni.

Ogni laminato deve essere costituito da 3 strati e da ciascun laminato il laboratorio dovrà ricavare i campioni da sottoporre a prova per determinare la resistenza a trazione ed il modulo elastico.

Tutti i materiali forniti saranno accettati dal Direttore dei Lavori solo se coperti da CIT (Certificato di Idoneità Tecnica all’impiego), rilasciato dal Presidente del Consiglio Superiore dei Lavori Pubblici.

I risultati ottenuti dalle prove di laboratorio dovranno essere non inferiori ai valori della classe di appartenenza dichiarata nel CVT (ex CIT).

La richiesta di prove al laboratorio deve essere sottoscritta dal Direttore dei Lavori e deve contenere indicazioni sui campioni di tessuto e di resina prelevati.

SISTEMI PREFORMATI

- Documenti in accompagnamento alle forniture (p.to 4.6 LG): nel Documento di trasporto (nel seguito DdT ) deve essere riportato il codice del CVT (ex CIT) e i materiali devono essere marcati secondo il sistema approvato e pubblicato dal STC.

Le forniture effettuate da un commerciante intermedio devono essere accompagnate da documento di trasporto del commerciante, sul quale deve essere riportata esplicita annotazione con indicazione del CIT di qualificazione del prodotto, e da copia dei documenti rilasciati dal Produttore, dichiarati conformi agli originali. (vale sempre il principio di rintracciabilità). - Controlli di accettazione (p.to 4.7 LG): sono obbligatori e la responsabilità ricade sul Direttore dei Lavori. Le prove vanno effettuate presso Laboratorio ufficiale o autorizzato (come al solito). Il campionamento deve essere fatto per ogni tipo di sistema FRP e su lotto di spedizione entro 30 gg dall’arrivo in cantiere dei materiali.

- Prelievo (p.to 4.7.1 LG): va suddiviso per tipologia e produttore di FRP. Si fanno 3 prelievi per lotto di spedizione e comunque ogni 500 ml o frazione. In più si preleva anche un provino di resina/adesivo.

- Prove di accettazione (p.to 4.7.2 LG): le fibre si provano a trazione e si verifica che la tensione di rottura ed il modulo elastico rispettino i valori dati dal produttore sulla scheda tecnica. Anche le proprietà della resina/adesivo (come da qualifica del sistema) devono rispettare i valori della scheda tecnica.

- Valutazione dei risultati (p.to 4.7.3 LG): si descrive come comportarsi se le prove di accettazione danno esito negativo.

- Prodotti provenienti dall’estero (p.to 4.10 LG): valgono le regole valide per i produttori nazionali. Eventuali altre certificazioni estere possono essere riconosciute valide da parte del STC.

- Installazione (p.to 4.11): deve essere fornito un Manuale di Installazione dei sistemi con focus specifico sulla preparazione del supporto.

SISTEMI IMPREGNATI IN SITU

- Documenti in accompagnamento alle forniture (p.to 5.2.10 LG rivisitato da me): nel Documento di trasporto (nel seguito DdT ) deve essere riportato il codice del CIT e i materiali devono essere marcati secondo il sistema approvato e pubblicato dal STC.

Le forniture effettuate da un commerciante intermedio devono essere accompagnate da documento di trasporto del commerciante, sul quale deve essere riportata esplicita annotazione con indicazione del CVT (ex CIT) di qualificazione del prodotto, e da copia dei documenti rilasciati dal Produttore, dichiarati conformi agli originali. (vale sempre il principio di rintracciabilità). - Controlli di accettazione, prelievo, prove di accettazione, valutazione dei risultati (p.to 5.2.9 LG): sono obbligatori e la responsabilità ricade sul Direttore dei Lavori. Le prove vanno effettuate presso Laboratorio ufficiale o autorizzato (come al solito). Il campionamento deve essere fatto per ogni tipo di sistema FRP e su lotto di spedizione entro 30 gg dall’arrivo in cantiere dei materiali. Il prelievo deve essere fatto da tre strati. Si fanno 3 prelievi per lotto di spedizione e comunque ogni 500 ml o frazione. I valori di rottura e modulo elastico devono essere conformi a quelli di cui alla Tabella 4 della LG.

- Prodotti provenienti dall’estero (p.to 5.2.8 LG): valgono le regole valide per i produttori nazionali. Eventuali altre certificazioni estere possono essere riconosciute valide da parte del STC.

- Installazione (p.to 5.2.11 LG): deve essere fornito un Manuale di Installazione dei sistemi con focus specifico sulla preparazione del supporto.

Indicazioni generali sulla preparazione dei provini in cantiere

La preparazione dei provini in cantiere deve essere effettuata con le stesse tecniche utilizzate per le strutture da consolidare, impiegando gli stessi tecnici ed utilizzando gli stessi materiali.

Si richiede che venga prelevato in cantiere un campione del tessuto non impregnato (di circa 50/60 cm per l’intera larghezza del tessuto) per verificare la densità delle fibre ed il peso del tessuto per unità di area, da confrontare con quanto riportato nella scheda tecnica del prodotto.

Nel caso di tessuti multiassiali è richiesto che venga indicata l’orientazione di ciascun strato di fibre da sottoporre a prova.

Durante la fase di preparazione dei provini in cantiere è necessario tenere in considerazione i seguenti aspetti:

- Parallelismo e regolarità delle superfici: è consigliabile utilizzare una superficie piana sufficientemente regolare e liscia (si consiglia di posare su carta oleata o telo plastico)

- Orientazione e numeri degli strati del laminato: dovranno essere sovrapposti tre strati di materiale con la resina prevista in progetto, (mantenendo il medesimo orientamento per tutti gli strati) che andranno a costituire il laminato da sottoporre a prova.

- Dimensione del laminato: il laminato dovrà avere larghezza pari all’intera larghezza del rotolo e lunghezza di circa 60/70 cm.

- Eliminazione dei vuoti all’interno del laminato: deve essere eseguita con le stesse modalità previste dal progettista (ad esempio a mano mediante rullo)

- Protezione delle superfici: è opportuno proteggere le superfici del laminato per evitare il contatto accidentale con altri oggetti

Preparazione del laminato

Per una loro corretta realizzazione, sono necessari:

- Piano stabile o banco di lavoro, costituito da tavole piane, lisce (tipo pannello giallo per armature);

- Telo di cellophane o telo plastico per ricoprire il piano di lavoro;

- Scatola o vaschetta, meglio se rettangolare, dove impregnare il tessuto secco;

- Rullo di posa.

ACCORGIMENTI PER LA PREPARAZIONE DEL LAMINATO

Per la preparazione del laminato è consigliabile tracciare una linea di riferimento ben marcata sulla tavoletta di laminazione, eventualmente utilizzando nastro adesivo, parallela al lato lungo della tavoletta stessa. Questa funge da riferimento per l’allineamento delle fibre durante la stesura degli strati, nonché da riferimento per il taglio dei campioni da testare.

Un non corretto allineamento può portare a valori di resistenza e modulo elastico inferiori a quelli reali. Pertanto, sarà cura e responsabilità del Direttore dei Lavori garantire un accurato allineamento degli strati. Se il nastro di tessuto ha una larghezza inferiore a quella della tavoletta si può realizzare una nuova linea di riferimento per affiancare ulteriori nastri

Al termine della laminazione del composito il foglio di peel-ply dovrà essere posizionato sopra il laminato al fine di eliminare la resina in eccesso e proteggere il campione da contatti accidentali.

Trascorse almeno 24 ore, durante le quali il campione dovrà essere conservato possibilmente in un ambiente alla temperatura ambiente (23±2)°C, si potrà procedere alla spedizione del campione.

Si consiglia di marcare sul piano di lavoro un riferimento stabile per facilitare la linearità di posa del tessuto dopo l’impregnazione.

Si procede alla stesa del telo plastico e si può eseguire il taglio del tessuto secco con comuni forbici, per una lunghezza di circa 60/70 centimetri. Serviranno 3 strati di tessuto secco per ogni laminato, per ogni asse del tessuto da sottoporre a prova.

Impregnazione dei tessuti

Dopo aver miscelato i componenti della resina, secondo i dosaggi indicati dal produttore, si versa la resina liquida così ottenuta nella vaschetta per l’impregnazione.

Per un risultato ottimale la resina deve coprire il fondo della vaschetta per circa 4/6 cm.

Utilizzando dei guanti in gomma usa e getta, si impregna uno spezzone di tessuto alla volta, immergendolo a fisarmonica e facendolo affondare nella resina aiutandosi con una mano.

Dopo che il tessuto è stato completamente sommerso dalla resina, si attende qualche secondo e si provvede ad estrarre il tessuto ormai impregnato, facendolo sgocciolare per qualche secondo e, quindi, premerlo, senza torcerlo per non rovinare le fibre, allo scopo di rimuovere completamente la resina in eccesso.

Immediatamente dopo, il tessuto impregnato, deve essere steso sul banco di lavoro, curando la linearità delle fibre (utilizzare il riferimento realizzato in precedenza) e senza lasciare grinze o pieghe.

Con il rullo di posa, si passa sul tessuto, secondo la direzione da sottoporre a prova, per permettere alla resina di penetrare, eliminandone la parte in eccesso e le eventuali bolle d’aria rimaste durante le fasi di impregnazione e stesa.

Ripetere i passaggi di impregnazione e stesa, fino al raggiungimento degli strati necessari per la realizzazione del laminato, passando il rullo di posa ad ogni strato.

Il laminato dev’essere mantenuto sul piano di lavoro fino ad indurimento della resina (solitamente 12/24 ore), ad una temperatura compresa tra quelle di lavorabilità indicate dal produttore, al riparo da agenti atmosferici.

Prove di laboratorio

Da ogni laminato ricevuto, il laboratorio provvederà al ricavo dei provini da sottoporre a prova.

Dalle prove eseguite sarà determinata la resistenza a trazione ed il modulo elastico riferiti alla sezione resistente netta delle fibre in conformità a quanto previsto dalla norma UNI EN 2561.

I provini, realizzati in conformità a quanto prescritto dall’Annex A della norma UNI EN 2561, avranno dimensioni 25 x 600 mm. Verranno ricavati dal laminato, mediante taglio freddo, curando il parallelismo tra il taglio e l’orientamento delle fibre del laminato.

Alle estremità di ogni singolo provino verranno applicati dei talloni (tabs), utilizzando un adesivo ad alta resistenza, consentendo così un’omogenea distribuzione degli sforzi, evitando rotture localizzate. I tabs avranno lunghezza di circa 100 mm.

Ad indurimento avvenuto dell’adesivo dei tabs potranno avere inizio le prove.

Le prove verranno eseguite utilizzando una macchina universale con afferraggi idraulici regolabili e munita di estensimetro a rottura, di classe 1 o inferiore.

Tutti i risultati saranno dati dalla media di cinque determinazioni.

ULTERIORI PROVE ESEGUIBILI SU LAMINATI IN FRP

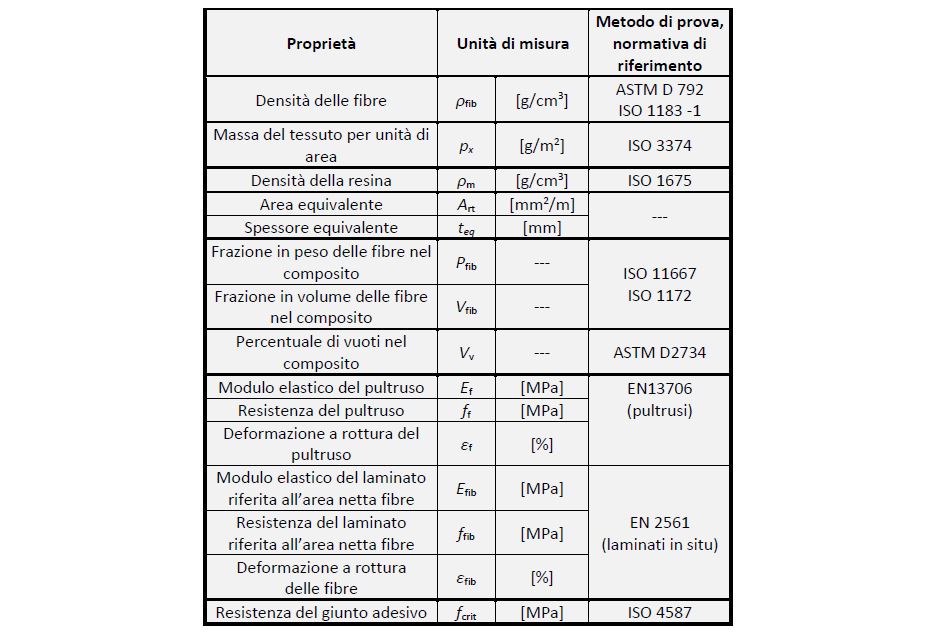

Nella Tabella seguente sono riportate le prove di caratterizzazione che è possibile eseguire e le proprietà che si possono determinare su laminati FRP. Alcune prove non sono richieste dalle LG ministeriali, ma possono essere eseguite dal LPM su richiesta del Direttore dei Lavori o del fornitore.

- Ultimo aggiornamento il .